在印刷过程中我们经常会遇到这类问题:同一种纸张,明明昨天套印效果很好,可是今天却差了很多,往往需要调整设备良久才能保证印刷套印效果;有时纸张搁置一段时间后,在印刷过程中容易出现撕裂等问题。难道纸张发生了什么变化?为什么会出现这样的异常情况呢?

在印刷生产中,纸张是对环境要求较高的耗材之一。因为纸张是由植物纤维辅以各类辅料组成的多孔结构物质,具有较强的亲水性,若环境温湿度得不到良好的控制,就会导致纸张变形,影响正常印刷。因此,保持适宜的环境温湿度是提高纸张印品品质以及提高生产效率的关键。

温湿度对纸张尺寸的影响

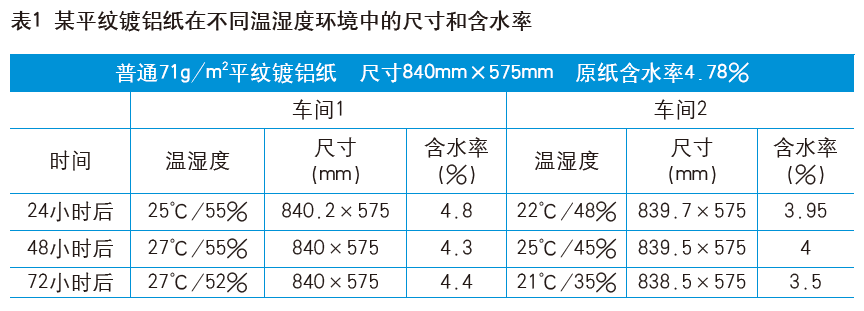

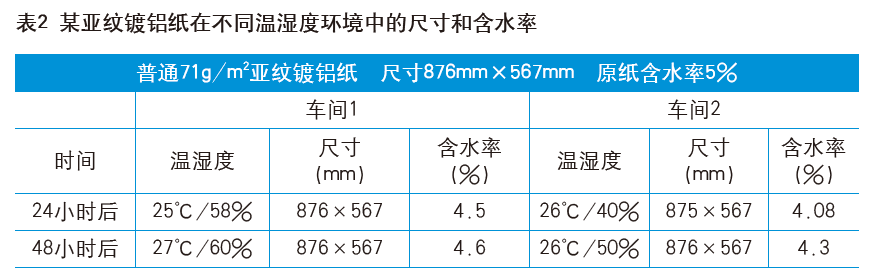

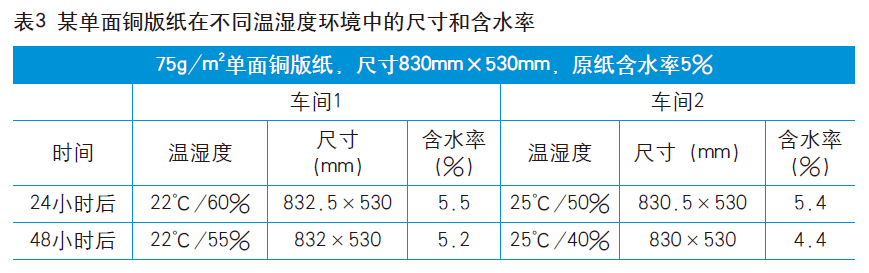

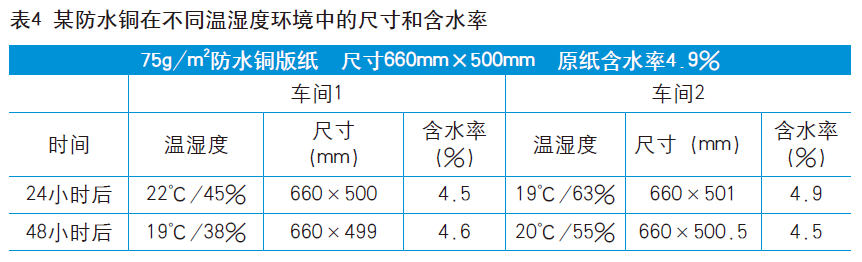

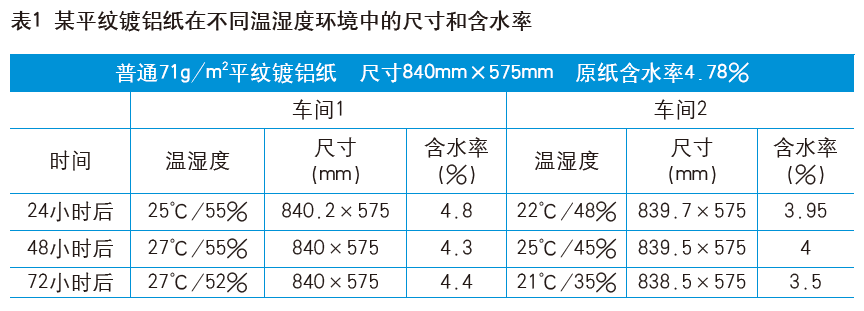

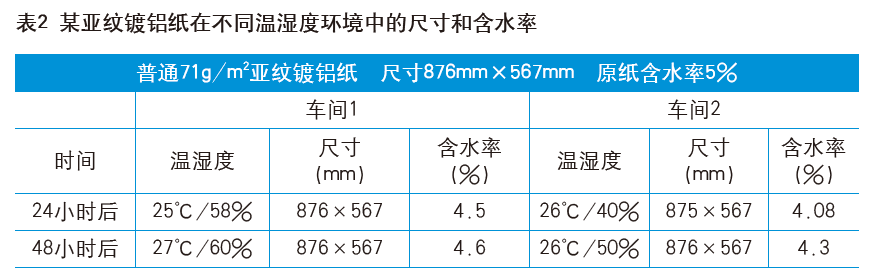

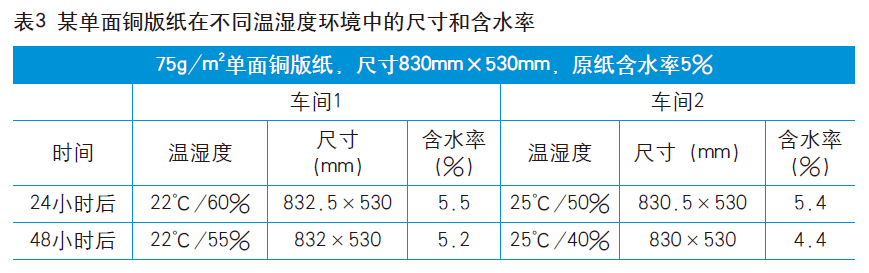

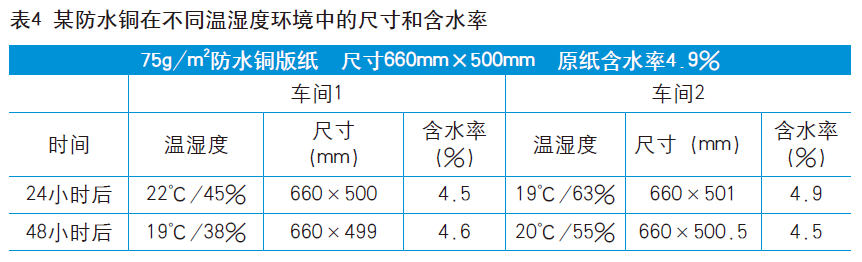

我们在2个生产车间对4种常用纸张分别进行取样检测,得到了不同类型、不同尺寸的纸张分别放在不同温湿度的环境中,尺寸的具体的变化情况,如表1~表4所示。

通过对表1~表4所列数据的分析,我们发现,无论何种纸张放置于不同温湿度的环境中,均会造成纸张尺寸缩小或涨大的异常情况,但不同纸张适宜的温湿度不同。如表1中车间2内的普通71g/m2平纹镀铝纸,三次采样测得的纸张横向尺寸均有缩小,尤其是72小时后在温湿度为21℃/35%的车间环境中采集的纸张,横向尺寸缩小了1.5mm;而车间1中的同种纸张,只有进入车间24小时后温湿度为25℃/55%的情况下采集的纸张,横向涨大了0.2mm,含水率略有增加,而在环境温湿度分别为27℃/55%、27℃/52%的两次采样测试中,纸张的含水率虽有降低,但尺寸都未发生变化。表2中的亚纹镀铝纸,只有进入车间2中24小时后,在温湿度为26℃/40%的环境下采集的纸张,横向尺寸缩小了1mm,其他湿度不小于50%时采样测得的纸张尺寸均无变化。表3中的单面铜版纸,只有温湿度为25℃/40%时采样测得的纸张尺寸没有变化,其他均有不同程度的涨大,在22℃/60%的温湿度环境中测得的纸张横向尺寸甚至涨大了2.5mm。表4中的防水铜版纸,只有车间1内温湿度为22℃/45%时测得的纸张尺寸无变化,其他或缩小、或涨大,但变化幅度都明显小于单面铜版纸。不要小看这1~2mm的变化,对于大批量拼版印刷产品来说,它足以影响到最终的印刷品质。当然不同的纸张对于环境的敏感程度并不相同,普通铜版纸相较于防水铜版纸以及镀铝纸而言要更亲水,但对水分再不敏感的纸张,在不同环境尤其是湿度变化较大的环境中放置后,也会造成纸张尺寸的变化,只是造成同样变化的放置时间长短不同而已,而这些细微的变化都足以影响到印品的套印。温湿度影响纸张尺寸的原因

温湿度之所以会影响到纸张尺寸,是因为纸张纤维具有多孔性和亲水性等特性,对水十分敏感。环境温湿度稍有变化,纸张含水量就会发生变化。通常纸张含水量随相对湿度的增加而增大,相应地纸张尺寸就会变大,一般横向变化较大。反之,相对湿度降低,纸张含水量减少,相应地纸张尺寸就会缩减。纸张的尺寸稳定性与印刷的作业适性与套准适性有着很大关系。尤其是多色套印的产品,纸张尺寸变化较大,会造成产品套印不准,导致次品、废品。因此,纸张受温湿度变化的影响而发生尺寸变化是影响产品质量最重要的问题之一。另外,纸张含水量变化还会引起纸张其它性能的变化。如含水量升高,纸张的抗张强度、表面强度下降;含水量过低,纸张变脆变硬,印刷时更易产生带静电荷的现象等。

不同纸张适宜的温湿度环境

通过这些年的工作经验和一次次的试验观察,可以总结出一些经验:印刷镀铝纸印品适宜的湿度为45%~60%之间,铜版纸的储存环境湿度为40%~50%之间比较适宜。当然这也不是绝对的,需要在保证原材料各项指标稳定的情况下,进行环境湿度调节。因为有些原材料出厂时本身含水过高或过低也会影响印刷效果,那就要提前晾晒或加湿。综上所述,对印刷车间进行温湿度控制,尤其是湿度控制,是一个不可忽视的重要问题,保持车间湿度稳定在合理范围内是满足印刷工艺的要求之一。在选择加热设备时,建议采用车间直接加热的方式,并在车间适当的位置安装温湿度表来监测环境温湿度,根据情况再进行相应的调整。需要强调的是,在节假日放假回来后(停工一段时间后)要提前三个小时对印刷车间进行湿度和温度的调整,以便更快的顺利开始印刷。当然,印刷不同印品的温湿度要求并不是完全相同的,需要我们在印刷过程中根据不同纸张的适性来调节,这些都需要我们在印刷过程中反复论证、加以实验才可掌握。总之,无论什么印刷数据都与过程中各类数据的累积、分析密不可分。