超全总结!一文搞定薄膜标签柔印常见问题

文章摘抄自微信公众号:标签印刷技术

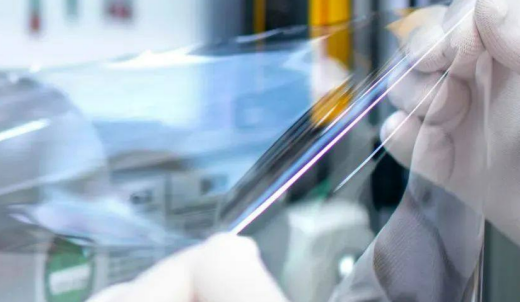

薄膜标签因其优异的耐水性、耐油性和耐久性,在日用品、食品、医药等领域广泛应用。然而,在薄膜材料上进行柔性版印刷时,常常会遇到一些问题,影响印刷效果和生产效率。下面,让我们来了解一下薄膜标签柔印时经常会遇到的一些问题及其解决方法,以飨读者。

01附着牢固度差

印刷时,如果PE或PP薄膜未经过表面处理,或者在进行表面处理时效果不理想,导致薄膜的表面张力过低,那么油墨在薄膜表面的附着力会变差。如果出现这一问题,需要选择表面张力合适的薄膜材料,或者重新对材料表面进行电晕处理,提高表面张力。

印刷时,如果油墨稀释过度,黏结剂被破坏,或者错用了稀释剂,也会导致油墨的附着牢固度变差,不耐揉搓和摩擦。此时,应该正确选择稀释剂。

另外,油墨本身对薄膜的附着牢度欠佳,也会导致油墨脱落问题。此时,更换油墨品种,或与油墨生产厂家协商解决为宜。

02堆版

薄膜印刷过程中,如果油墨中有杂质、油墨较黏稠或者油墨速度较快,很容易出现堆版问题,此时需要具体问题具体分析,如果油墨中有杂质,则需要对油墨进行过滤或更换新油墨;如果油墨较稠,可加入一定量的稀释剂调整油墨的黏度至合适值;如果油墨干燥过快,可加入适量的慢干性稀释剂,降低油墨干燥速度。

03色差

油墨黏度发生变化,印刷压力不均匀,网纹辊堵塞或磨损等均会导致薄膜柔印时图案颜色发生改变,出现色差问题。因此,操作人员在稀释油墨时应边加边搅拌,使油墨在溶剂内充分溶解,控制到理想的黏度。如果条件允许,可加机械循环泵,搅拌效果更好。此外,油墨在使用一段时间后,应加入稀释剂使油墨浓度降低,且应该每隔30分钟左右加一次稀释剂,加2~3次稀释剂后应同时加入部分原墨搅拌均匀,以避免油墨的浓度下降。

04混色

混色即后一色油墨被前一色油墨的颜色污染,或颜色扩散迁移的现象。产生混色的原因有:

(1)前一色油墨干燥太慢,或者后一色油墨干燥太快。如果遇到这一问题,需根据具体情况采用适当的溶剂(前一色油墨必须干燥彻底),或调整各部位加热系统的温度。

(2)油墨黏度偏高,可适当降低油墨的黏度。

(3)受承印物薄膜内增塑剂的影响,也很容易产生混色问题。可了解薄膜增塑剂的品种、注意事项等,如不适宜,应更换薄膜的种类。

(4)油墨中使用的颜料、染料不当,造成迁移现象,此时应尽量避免使用以染料为原料生产的油墨。

05印刷品复卷黏连

产生印刷品复卷黏连的原因往往有油墨干燥速度偏慢,印刷品中的残留溶剂较多;复卷张力过大;复卷时空气的温湿度偏高等。如果是油墨干燥速度偏慢,印刷品中的残留溶剂较多,则需调整油墨的干燥速度,可适当加入快干性稀释剂或适当提高干燥温度,尽量减少溶剂的残留量;如果是复卷张力过大,应适当降低复卷张力;如果是复卷时油墨的干燥温度过高,则会导致薄膜表面温度过高,积累的热量在复卷时不能及时扩散,或冷却过程较短,薄膜冷却不充分。因此,薄膜干燥温度不宜设置过高,或加长冷却时间。

06边缘发毛、飞边

薄膜印刷时,如果出现图案边缘发毛,印迹周围不规则飞边问题,可能是因为传墨辊与印版之间的压力不合适,一般是因为压力过大,此时应适当调整两者之间的压力;油墨在印版或网纹辊上已经干燥,需在油墨中加入慢干性稀释剂,或将墨槽加盖,以减少油墨中溶剂的挥发;油墨偏稠,需根据印件情况灵活掌握油墨黏度;受静电影响造成印迹边缘有毛刺和飞边,应安装静电消除装置,或向油墨中加入适量的抗静电剂。

印版上有异物或损伤,刮墨刀压力过大或磨损,油墨中有杂质等很容易导致印刷后出现刀线或墨杠问题。一旦遇到此类问题,应检查并清洁印版,必要时更换印版;调整刮墨刀的压力,或更换新的刮墨刀;过滤油墨,去除杂质。

08黏脏

黏脏,即油墨转印到印刷品的反面。油墨干燥性较差、印迹中残留溶剂、复卷张力过大、采用两面均经过表面处理的薄膜材料等均会产生黏脏问题。可换用干燥较快的油墨,或使用挥发速度较快的稀释剂,将油墨黏度降低到合适程度,并检查各色油墨之间的干燥器温度、空气流通状况是否合适;可调整油墨的干燥温度,或换用挥发速度较快的稀释剂,尽量降低印迹中的残留溶剂量;可适当降低复卷张力;在进行单面印刷时可采用单面处理的薄膜,以免不必要浪费和引发印刷故障。如果采取以上措施后仍有黏脏现象发生,可使用防蹭粉。

09鬼纹

印刷图案中出现不该有的点子、花纹,或实地图案部分有波浪形或小孔状花纹。产生的原因有:(1)油墨偏稀,失去黏性,可根据印件要求调整和控制油墨黏度;(2)网纹辊磨损或网线角度不合适,应及时更换网纹辊;(3)网纹辊的线数与印版加网线数的比例不合适,应更换适宜网线数的网纹辊。

10针孔、间断斑点

薄膜表面不平整或薄膜的填充料细度不好,油墨未形成连续的墨膜,压印滚筒有脏污或网纹辊发生磨损,油墨干燥太快等容易导致印刷时图案上有针孔或间的斑点问题。可更换薄膜;增加墨膜厚度或加大印刷压力;清洗压印滚筒,检查网纹辊和印版滚筒,如磨损严重应及时更换;采用慢干性稀释剂将油墨黏度稀释至合适黏度,或提高印刷速度等。

11墨色太浅

导致印刷墨色太浅的原因有:(1)油墨太稀,黏度偏小。可加入适量的原墨或连结料,调整油墨的黏度和着色力。(2)油墨在网纹辊或印版上已干燥,传递不到承印物上。可加入适量的慢干性稀释剂,降低油墨的干燥速度。(3)油墨中混入水或其他不相溶的物质,破坏了油墨的性能。可更换油墨,或加入部分原墨或少量酯类溶剂,使油墨的性能恢复正常后再继续印刷。(4)薄膜表面对油墨的吸附性差。需检查油墨类型与薄膜是否匹配,或薄膜表面张力是否满足印刷要求。(5)网纹辊、印版滚筒、压印滚筒之间的压力不合适。(6)网纹辊线数太高,传墨量低。

- 上一篇:贴标总起翘?背后真相让你意想不到!

- 下一篇:已经是最后一篇了